Пример применения промышленного 3D принтера Omni Factory 2.0 на производстве

Термины 3D принтеры / 3D печать сейчас уже ни у кого не вызывают вопросов или недоумения. Любой школьник уверенно ответит: что это такое, и “с чем его едят”

Стоит отметить, что за последние несколько лет 3D принтеры повсеместно вошли в нашу жизнь и применяются для решения самых различных задач. Со стремительным развитием технологий 3D печати, совершенствованием оборудования, появлением новых материалов для 3d принтеров открываются все новые области применения.

В данном материале мы хотим рассказать вам об опыте применения 3D принтера Omni Factory 2.0 разработки и производства новых пассажирских сидений в поезде.

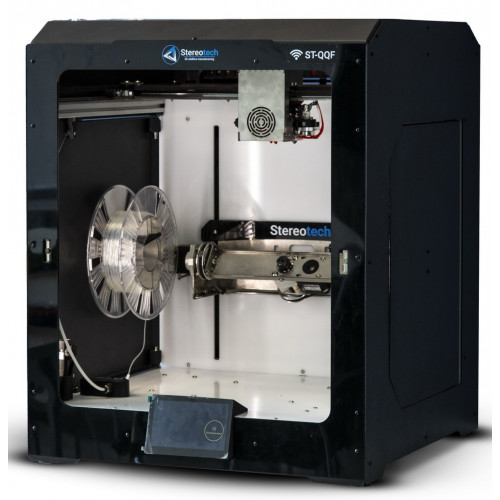

Коротко о самом 3d принтере.

Промышленный 3D принтер Omni3d Factory 2.0 был анонсирован в конце 2015 года и уже дважды был удостоен наград в Польше как

- лучший продукт 2016 года в номинации “3D печать. Аддитивное производство”,

- а также в марте 2017 года на 9 международной конференции “Дни 3D печати”, как лучший промышленный 3D принтер.

Из основных отличительных особенностей данного 3D принтера можно выделить следующие:

1) Большая камера построения: 3D принтер позволяет быстро выращивать изделия любой геометрии размером до 50*50*50 см³.

2) 3D принтер оснащен двумя печатными элементами (экструдерами), что позволяет печатать модели сложной формы, где не просто удалить “поддержку” автоматически, а также где пользователи предъявляют высокие требования к качеству поверхности.

3) В Omni Factory 2.0 установлены система жидкостного охлаждения экструдеров и воздушные конвекторы внутри рабочей камеры для поддержания оптимальной для выбранного материала температуры 3D печати. Данные опции позволяют печатать габаритные изделия, с размерами во все рабочее пространство из ABS – пластика и его производных материалов, например, ABS-PC, широко применяемых в промышленности.

Обладая низкой себестоимостью 3D печати и при этом высокой скоростью, данный 3dпринтер становится все более привлекательным решением для различных производственных компаний.

Россия не является исключением, уже несколько аппаратов успешно эксплуатируются и у нас.

А теперь, о том как с помощью 3D принтера удалось сократить на 80% сроки производства и на 90% стоимость разработки.

Компания POLGAR KFT уже более 20 лет присутствует на рынке среди производителей деталей для автомобильной промышленности. Эта венгерская корпорация специализируется на производстве изделий из пластика, резины, полиуретана и других подобных материалов для автомобилей (втулки, пыльники, брызговики, защитные поддоны, коврики и т.п.), сидений грузовых автомобилей, в том числе и пневматического оборудования, а также изделий для слесарной промышленности.

Местная компания METRIS3D получила заказ от POLGAR KFT на разработку новых сидений для пассажирского поезда. За изготовлением функционального прототипа сидения METRIS3D обратилась непосредственно к производителям 3D принтеров в OMNI3D. Проект был изготовлен по технологии FFF на промышленном принтере OMNI Factory 2.0.

Создание прототипа традиционным способом никогда не происходило так быстро и с такой экономикой, как методом 3D печати! Получилась следубщая картина:

| Традиционный метод производства | Теперь с применением 3D печати | Экономия | |

| Время производства | 16 недель | 3 недели | 80% (13 недель) |

| Цена | 400 тыс.евро | 30 тыс. евро | 90% (370 тыс. евро) |

“Теперь производство функционального прототипа обходится приблизительно в 30 тыс. евро, в то время как раньше это стоило около 400 тыс. евро. Это всего маленькая часть от бюджета проекта.

Что касается времени, теперь на изготовление первого прототипа уходит всего 3 недели, а раньше мы тратили около 4 месяцев ” – говорит Мики Фукзо, главный инженер METRIS3D.

POLGAR KFT хотел изменить внешний вид пассажирских сидений в поезде. В функциональном дизайне всегда есть какие-то важные моменты в конструкции, которые должны быть как минимум дважды проверенны и, желательно, в реальном масштабе.

“Это очень удобно, иметь функциональный прототип, который действительно можно опробовать. Раньше получить образец изделия в натуральную величину было практически невозможно из-за весьма длительного периода его производства. Теперь, с применением 3D печати, мы можем быстро изменить дизайн, после того, как вырастили на 3D принтере первый образец.

Например, после того как мы изготовили первое сидение выяснилось, что некоторые подвижные части (такие как держатели и контейнеры для мусора) не могут двигаться, что упустили при проектировании в CAD-файле”, – добавляет представитель METRIS3D.

Компания OMNI3D предоставила техническую спецификацию на детали выращенные на промышленном 3D принтере ОМНИ Factory 2.0

Модель: 2 пассажирских сидения и платформа

Количество элементов: 37

Время печати : 500 часов

Размер наибольшего элемента: 480 x 210 x 370 мм³

Размер наименьшего элемента: 70 x 70 x 20 мм³

Тип материалов для 3D печати – пластик ABS-42, поддержка – HIPS-20 (Это оригинальные пластики, предлагаемые OMNI. В России есть полные аналоги материалов для 3D принтера по более низкой цене)

Вес материала: 10 кг (70% основной материал ABS-42)

Благодаря тому, что 3Д принтер Factory 2.0 обладает большим рабочим пространством и имеет подогреваемую закрытую камеру, специалисты OMNI3D смогли выполнить печать из прочного АБС пластика и минимизировать количество печатных деталей, что очень важно и сказывается на прочности финальной модели.

“В 3D печати наиболее сложной задачей является изготовление крупных элементов, воспроизведение точных размеров, сокращение времени производства. Factory 2.0 позволяет печатать большие изделия с линейными размерами до 500 мм (по осям XYZ) и очень высокой точностью. Весь процесс 3Д печати занял около 2 недель”, – добавляет Кшиштоф Кардаш, руководитель технологического отдела OMNI3D, который отвечал за выполнение заказа.

Далее напечатанные детали были отсканированы с помощью профессионального 3D сканера на предмет оценки точности воспроизведения моделей методом 3D печати. (Подробную информацию о рекомендуемых 3D сканерах под такие задачи смотрите в разделах: 3D сканеры Artec, 3D сканеры RangeVision, 3D сканеры Volume Technologies.)

3D сканирование лучший метод проверки контроля качества и точности производства, в данном случае 3d печати.

“Мы отсканировали самый большой элемент (480 x 210 x 370 мм³) с помощью профессионального 3Dсканера и сверили размеры с CAD файлом. Результат был впечатляющий! Деталь была напечатана с такой точность, что обеспечивало её идеальную посадку на металлический каркас сиденья, подготовленный ранее”, – объясняет Мики.

Теперь Factory 2.0 продается уже в 13 странах: Ирландии, Великобритании, Франции, Швейцарии, Испании, Чехии, Словакии, Польше, Венгрии, России, Индии, Австралии и Новой Зеландии. Авторизованным дилером и сервисным центром в России является наша компания “Три Д Формат”. Мы всегда будем рады проконсультировать по выбору 3D принтера / 3D сканера. выполнить тестовую печати, оказать техническую поддержку.

Мы осуществляем поставки промышленных 3D принтеров по всей России. Доставка бесплатная. Цена на 3D принтер включает расходы на ввод его в эксплуатацию на территории заказчика, обучение по работе и гарантийное обслуживание на месте.

Надеемся, что данный материал будет Вам полезен при выборе 3D оборудования.