Большие детали из воска на ProJet CPX/CPX Max, 3600W

Возможно ли печатать большие детали из воска на 3D принтере Projet СPX/CPX Max, 3600W (3D Systems)?

На сегодняшний день у промышленных предприятий есть потребность в 3D принтерах для печати объемных изделий из воска (литье по выплавляемым моделям). Мы регулярно получаем запросы от машиностроительных предприятий о возможности использования 3D принтера Projet CPX/CPX Max, 3600W (производитель 3D Systems, США) для решения данных задач.

К сожалению, 3D принтер ProJet CPX предназначен ТОЛЬКО для серийной 3D печати ювелирных изделий (размеры объектов не больше 2-3 см)

Использовать Projet CPX (Projet CPX Max, 3600W) для 3D печати объемных изделий нерационально по следующим причинам:

1) 3D принтер СPX выдает брак почти при каждой 3D печати. При печати большого числа маленьких ювелирных изделий, это не так критично, как при печати одного объемного изделия. В случае забракованных, для примера, 5-ти колец из 30-ти, 20 из них все равно пойдут в производство. В случае брака одной объемной детали, мы получаем на выходе брак 100%.

2) Проблема при финишной обработке (размывке). Размывка представляет из себя процесс отделения материала поддержки от тела детали. Это происходит посредством помещения детали с поддержкой в раствор (изопропиловый спирт+пропилен гликоль или полипропиленгликоль). В процессе нахождения в растворе, под действием температуры и водоворота, создаваемого якорем, материал поддержки “отходит”. В результате нахождения в растворе детали становятся ХРУПКИМИ. Их вынимают из раствора очень аккуратно и кладут сушиться на открытую поверхность. В случае, если деталь – не ювелирное маленькое изделие, а ,скажем, блок цилиндров автомобиля или кронштейн с размерами 20х25х15 см, то такая деталь просто развалится в руках под собственным весом у оператора в момент вынимания из раствора.

3) Смесь, используемая при финишной обработке (обычно это 2 контейнера. В первом для грубой очистки: 50% изопропиловый спирт+полипропилен гликоль или пропилен гликоль; Второй для финишной очистки: 30% изопропиловый спирт+70% полипропилен гликоль или пропилен гликоль) довольно летучая и с сильным ярко выраженным запахом. Были случаи головокружения при длительном пребывании рядом с контейнерами размывки. Но на ювелирных предприятиях контейнеры небольшого объема (до 2 литров). Если размывать объемную деталь, вам понадобится более 5 литров жидкости в каждой емкости. Нетрудно представить себе состояние оператора, который должен следить за тем, что бы вовремя вынуть деталь, после очистки.

4) Себестоимость 3D печати на Projet CPX/CPX Max, 3600W и по времени работы машины и особенно по стоимости основного материала и материала поддержки – ВЫСОЧАЙШАЯ. БЕЗ КОММЕНТАРИЕВ.

5) Количество материала, содержащееся в 3D принтере. Даже если в картриджах остается 20% – удобно печатать маленькие ювелирные изделия. А если в картридже осталось 50%, а на деталь требуется 4 кг материала? Вынимать баллон и ставить новый? Это неудобно. Досылать баллон с картриджем во время 3Д печати тоже нельзя, т.к. необходимо время на его прогрев (несколько часов).Неудобно.

6) Печатающая головка 3D принтера CPX нуждается в регулярной калибровке. Регулировка называется DROPMASSTEST. При данной процедуре настраивается выдача правильного количества материала из сопел головки. При длительных печатных сессиях (40 и более часов. Для справки: 40 часов – это время печати детали с высотой всего лишь 5-6 см) головка раскалибруется, и появляется брак, известный как “пыль”. Это белый налет на поверхностях детали, который представляет из себя СМЕСЬ основного материала и материала поддержки. В результате, на отливках мы имеем поверхности детали состоящую из пор и рытвин.

7) У основного материала и материала поддержки (оба материала на основе воска) существует разность в температурном расширении. В процессе финишной обработки относительно большую деталь 15-20 см просто разрывает.

8) Даже если посмотреть брошюры 3D принтера ProJet CPX/CPX Max, 3600W, которые рекламирует 3D Systems, видно что 3D Systems рекламирует этот аппарат только как ювелирный. Во всем мире CPX-это “ювелирка”. Рационально использовать 3D принтер CPX, 3600W на ювелирных предприятиях по тому, что при серийном производстве ювелирных изделий, вы отправляете на 3Д печать, как правило, 20-30 изделий. И вот уже через 12-16 часов получаете прототипы, готовые к формовке. 20-30 изделий это примерно 10-15% от объема камеры СPX (не буду вдаваться в подробности размера камер на CPX3500, 3500PLUS, 3500MAX). В целом, 10-30 изделий-это стандартная печатная сессия для ювелиров и объем 3D печати занимает, повторюсь, до 15% объема камеры. Даже при браке, часть изделий все равно уходят в серию. Отбракованная же часть печатается в следующую печатную сессию.

На сегодняшний день решения для машиностроительных предприятий для 3D печати «восковок» пока не существует. Компания 3D Systems для этих целей лет 5 назад предложила 3D принтер ProJet CP 3000. Но машина оказалось “провальной”, т.к. принцип работы у нее аналогичный CPX, а качество 3D печати хуже.

На сегодняшний день возможно только следующее решение: создание мастер-модели на 3D принтере по технологии SLA, дальше снятие формы и получение восковки или применение мастер – модели в литье по выжигаемым моделям.

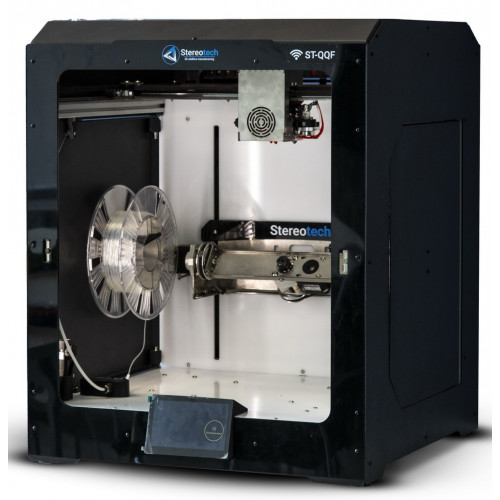

Один из вариантов 3D принтера по технологии SLA – Shining SLA 350